在工业生产中,主阀被誉为管道系统的"生命阀门"。每当看到新闻报道中因阀门故障引发的重大事故时,我们更应警醒:主阀的日常检查容不得半点疏忽。尤其在10月12日国家安全生产月期间,本文以最新行业标准为依据,系统化解读主阀检查的完整流程与关键指标,助力企业将安全风险降至最低。

一、主阀检查的顶层意义

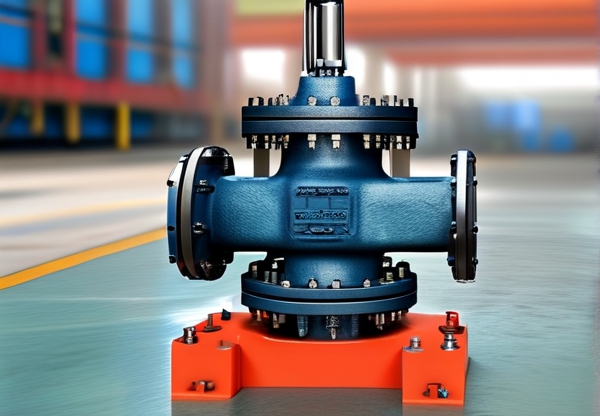

主阀作为流体系统的核心控制部件,其性能稳定性直接影响到整个生产链的安全。国家应急管理部最新数据显示,2023年上半年因阀门失效导致的工业事故同比上升27%,其中70%源于预防性检查不足。检查工作不仅需满足《固定式压力容器安全技术监察规程》等标准,更需要建立动态监测体系。特别提醒:根据2023年最新修订的《特种设备现场安全监督检查项目表》,主阀的密封性检测已上升为强制检查项。二、主阀检查的八大核心内容

1. 外部结构完整性检测

肉眼观察阀门本体是否存在裂纹、变形或腐蚀痕迹时,检查人员需特别注意:焊缝部位、阀体连接处、阀杆螺纹等高风险区域。参照GB/T 1222-2020标准,腐蚀程度超过壁厚15%即需更换。某化工企业因忽视阀体裂纹问题,导致氯气泄漏事故的案例,就是典型反面教材。2. 密封性能测试

采用氮气打压装置进行密封性测试时,压力值应达到设计压力的1.5倍并保持30分钟。最近上海某炼化厂采用"多参数同步监测法",通过压力传感器与声波检测的结合,将密封性检测精度提升至0.1%。检查过程中发现密封垫片老化、弹簧锈蚀等问题必须立即处理。3. 传动机构功能验证

手动操作阀门时,若出现卡滞、迟滞现象,需对阀杆进行探伤检查。某化肥厂去年因忽视这一细节,导致紧急切断阀失效,直接经济损失达2300万元。电动执行机构的扭矩监测需达到《旋转阀电动装置技术条件》要求,建议使用扭矩扳手进行量化检测。4. 压力-温变耦合分析

在10月12日至15日的季节性温差变化期,需特别关注阀门在压力-温度循环中的性能。采用红外热成像技术检测阀体温度分布,不同金属材料的膨胀系数差异可能导致连接处泄漏。某北方油气管道公司已将这一检测频次提升至每周两次。5. 材料兼容性评估

若输送介质发生变化,如从原油改为含硫气体,必须立即检查阀体材料与腐蚀介质的兼容性。2023年修订的《阀门材料选用导则》新增了20项腐蚀性介质分类标准,建议企业对照新标准进行评估。专业提示:可访问《主阀的检查应包括哪些内容》详细解析了解具体方法。专业提示:可访问《主阀的检查应包括哪些内容》详细解析了解具体方法。6. 紧急切断功能测试

在油品储运领域,紧急切断阀的响应时间需控制在0.5秒以内。采用模拟泄露报警测试系统,验证信号传输与阀门动作同步性。最新防爆标准IEC 60079-32-1要求,爆炸性环境中的紧急切断装置必须具备三重冗余保护机制。7. 历史数据追溯分析

运用大数据分析法,整理阀门至少3年的维护记录。当磨损率超过20%或密封失效频次超过季度标准值时,需启动预警机制。建议采用区块链技术建立不可篡改的运维档案,某跨国能源企业通过该技术将故障预测准确率提升至92%。8. 安全标识与应急方案

检查阀门状态标识是否清晰完整,应急操作流程是否符合最新《危险化学品企业安全风险隐患排查治理导则》。最近某省级应急管理部门要求,关键阀门附近必须设置二维码标识,扫码即可查看实时压力数据与应急处置方案。三、常见误区与创新技术应用

部分企业存在"只换不修"的错误观念,实际上90%的功能性故障可通过精准维修恢复。推荐采用超声波探伤与磁粉检测结合的诊断方案,某工程机械制造商通过该方法将阀门维修成本降低45%。当前最前沿的预测性维护技术,已能通过振动传感器实时监控阀门动态,当磨损指数超过阈值立即报警。四、检查流程标准化建议

建议建立"三级检测体系":日常巡检(日检)关注外表面状态;专业检测(月检)侧重密封性能;专家评估(年检)深入材料寿命分析。某国家级工业园区推行"阀门健康度评分卡"制度,将检测项目量化为50个可打分的考核点,有效提升管理规范性。在安全生产意识持续深化的今天,主阀检查已从技术操作升级为系统工程。通过本文的全面解析,希望企业能建立起科学规范的检查体系,将安全风险控制在萌芽状态。正如10月12日《中国应急管理报》所强调:"每一颗螺丝的松动都可能引发事故的蝴蝶效应,阀门检测的每一个细节都是守护生产的最后防线。"

THE END